Möglichkeiten und Grenzen

der Dichtheitsprüfung mit Druckänderungsverfahren

Erfahren Sie in unserem Artikel über die Möglichkeiten und Grenzen der Dichtheitsprüfung mit Druckänderungsverfahren, insbesondere im Kontext von Vakuumöfen. Wir erklären, wie diese Verfahren funktionieren, welche Parameter eine Rolle spielen und wie man die Ergebnisse interpretieren kann. Außerdem diskutieren wir typische Herausforderungen, die speziell bei Vakuumöfen auftreten können, und geben praktische Tipps zur Durchführung. Lesen Sie weiter, um zu erfahren, wie Sie die Dichtheit Ihrer Vakuumöfen präzise und effizient überprüfen können.

Mit Druckänderungsverfahren kann ermittelt werden, ob bei einem Behälter eine relevante Undichtigkeit vorliegt. Dazu wird der Behälter auf Prüfdruck gebracht, dicht verschlossen, und nach einer Zeitspanne der Differenzdruck bewertet. Dazu kann der Prüfdruck entweder kleiner als der Atmosphärendruck (um 1,013 mbar) sein, das heißt der Behälter wird evakuiert und der Druckanstieg beobachtet. Oder der Behälter wird mit Überdruck beaufschlagt und der Druckabfall bewertet.

Da es absolute Dichtheit technisch nicht gibt, werden festgelegte zulässige Maximalwerte für den Druckanstieg oder den Druckabfall und damit die Leckagerate als Beurteilungskriterium verwendet. Als Prüfrichtung (Unter- oder Überdruck) sollte die Variante gewählt werden, die dem Anwendungsfall entspricht.

Grundsätzliche Vorgehensweise

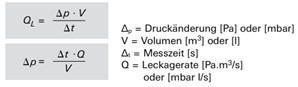

Bei Druckanstiegs- und Druckabfallprüfverfahren (bzw. Druckänderungsverfahren) spielen die folgenden Parameter eine Rolle. In der Hauptsache sind dies:

- Grenzleckagerate QL [mbar * l/s]

- Volumen V [l]

- Prüfzeit Δt [s]

- Druckdifferenz Δp [mbar] oder [Pa]

Ihr Zusammenhang stellt sich wie folgt dar:

Beispiel: Auf einen Vakuumofen bezogen könnte es so aussehen:

Einen Behälter mit V = 1000 l lässt man über Nacht Δt = 10 h = 10 h*60 min/h*60 s/1 min = 36.000 s stehen. Am Morgen darauf stellt man eine Druckänderung von Δp = 0,5 mbar fest.

Mit der Formel wird die vorliegende Leckagerate berechnet.

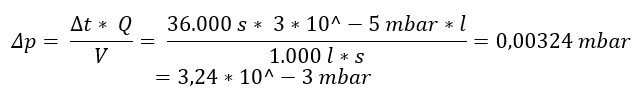

Umgekehrt könnte man auch den zulässigen Druckanstieg Δp ausrechnen, wenn die maximal zulässige Leckagerate bekannt ist. Angenommen QL wäre 3 * 10-5 mbar*l/s. Dann beträgt der maximal zulässige Druckanstieg für unseren Behälter mit V = 1000l und einer Messzeit von 10h

Egal welchen Weg man wählt, das Ergebnis wird mit dem erlaubtem Wert abgeglichen, was Aufschluss darüber gibt ob der Beispielofen dicht genug ist oder nicht. Das funktioniert aber nur, wenn die Umgebungsbedingungen passen.

Zu beachtende Faktoren

Grenzen der Auflösung von Messgeräten

Die eingesetzten Messgeräte müssen in der Lage sein, die erwartete Druckänderung anzuzeigen.

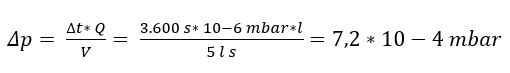

Beispiel: Für einen Druckabfalltest mit Luft als Prüfmedium sind Absolutdrücke zwischen 2 und 5 bar gängig. Bei einem Behälter mit V = 5 l , einer Prüfzeit von 1 h = 3.600 s und einer Leckagerate im Bereich 10^-6 mbar * l/s beträgt der gerechnete Druckabfall

Die Druckänderung von 7,2 * 10-4 mbar ist auf einer Skala von 5 bar aber nicht sichtbar, da Messgeräte mit einer derart hohen Auflösung nicht verfügbar sind.

Außerdem muss beachtet werden, dass das Messverfahren auch für das vorliegende Gas oder Gasgemisch geeignet ist. Zum Beispiel ein Wärmeleitungs-Messprinzip (Pirani-Messröhre) ist gasartabhängig, was zu verfälschten Anzeigewerten führen kann.

Lösung: „Vorher überlegen was man messen will und kann, und was dafür notwendig ist“

Einfluss des Volumens auf den Druck

Die Größe eines Lecks hängt nicht vom Volumen eines Behälters ab. Das heißt, dass zum Beispiel die Leckagerate von 1*10-6 mbar*l/s stets die gleiche bleibt, egal ob sich das Leck an einem Kessel mit 5 l oder 1.000 l Volumen befindet.

Was sich aber bei konstanter Leckagerate mit dem Behältervolumen ändert ist die Druckänderung:

Je größer ein Behältervolumen ist, desto länger dauert es, bis der Volumenstrom durch das Leck die gleiche Druckänderung bewirkt wie bei einem kleineren Behälter.

Δp: Wegen wird die Druckdifferenz kleiner, wenn das Behältervolumen größer wird.

Umgekehrt wird die Druckdifferenz größer, je kleiner der Behälter ist.

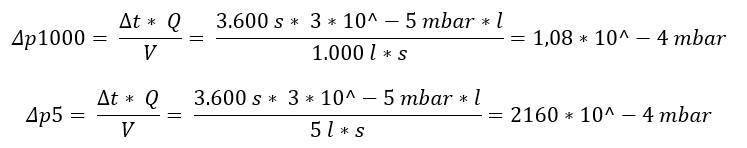

Beispiel: An zwei Behältern, die sich nur bezüglich ihres Volumens unterscheiden, wird nach einer Stunde warten (Δt = 60 min = 3.600 s) und dem bekannten Leckagestrom von Q = 3*10-5 mbar*l/s jeweils die Druckdifferenz ermittelt:

Bei dem Behälter mit 1000 Litern Volumen bewirkt der Leckagestrom innerhalb einer Stunde eine Druckänderung von Δp1000 = 1,08 * 10-4 mbar. Im Vergleich dazu beträgt die Druckänderung bei dem Behälter mit lediglich 5 Litern Volumen Δp5 = 2160 * 10-4 mbar, das entspricht Faktor 2000.

Daraus folgt: Je größer der Behälter desto länger muss die Prüfzeit Δt gewählt werden, damit die Druckänderungsprüfung erfolgreich sein kann.

Daraus folgt: Je größer der Behälter desto länger muss die Prüfzeit Δt gewählt werden, damit die Druckänderungsprüfung erfolgreich sein kann.

"Aliquip quae scipit eros. Anim commodi maiores pharetra, arcu incidunt, omnis iste incidunt cursus. Officia ea numquam vivamus repellen. Minus fermentum litora."

Patrick Lange

Pfeiffer Vacuum Key Account Manager