Möglichkeiten und Grenzen

der Dichtheitsprüfung mit Druckänderungsverfahren

Erfahren Sie in unserem Artikel über die Möglichkeiten und Grenzen der Dichtheitsprüfung mit Druckänderungsverfahren, insbesondere im Kontext von Vakuumöfen. Wir erklären, wie diese Verfahren funktionieren, welche Parameter eine Rolle spielen und wie man die Ergebnisse interpretieren kann. Außerdem diskutieren wir typische Herausforderungen, die speziell bei Vakuumöfen auftreten können, und geben praktische Tipps zur Durchführung. Lesen Sie weiter, um zu erfahren, wie Sie die Dichtheit Ihrer Vakuumöfen präzise und effizient überprüfen können.

Mit Druckänderungsverfahren kann ermittelt werden, ob bei einem Behälter eine relevante Undichtigkeit vorliegt. Dazu wird der Behälter auf Prüfdruck gebracht, dicht verschlossen, und nach einer Zeitspanne der Differenzdruck bewertet. Dazu kann der Prüfdruck entweder kleiner als der Atmosphärendruck (um 1,013 mbar) sein, das heißt der Behälter wird evakuiert und der Druckanstieg beobachtet. Oder der Behälter wird mit Überdruck beaufschlagt und der Druckabfall bewertet.

Da es absolute Dichtheit technisch nicht gibt, werden festgelegte zulässige Maximalwerte für den Druckanstieg oder den Druckabfall und damit die Leckagerate als Beurteilungskriterium verwendet. Als Prüfrichtung (Unter- oder Überdruck) sollte die Variante gewählt werden, die dem Anwendungsfall entspricht.

Grundsätzliche Vorgehensweise

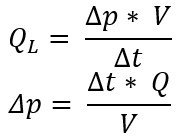

Bei Druckanstiegs- und Druckabfallprüfverfahren (bzw. Druckänderungsverfahren) spielen die folgenden Parameter eine Rolle. In der Hauptsache sind dies:

- Grenzleckagerate QL [mbar * l/s]

- Volumen V [l]

- Prüfzeit Δt [s]

- Druckdifferenz Δp [mbar] oder [Pa]

Ihr Zusammenhang stellt sich wie folgt dar:

= Druckänderung [Pa] or [mbar]

v = Volumen [m³] or [l]

= Messzeit [s]

Q = Leckagerate [Pa.m³/s] oder

[mbar l/s]

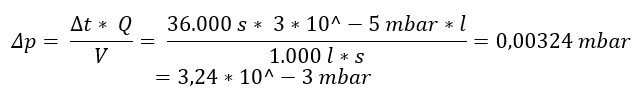

Beispiel: Auf einen Vakuumofen bezogen könnte es so aussehen:

Einen Behälter mit V = 1000 l lässt man über Nacht Δt = 10 h = 10 h*60 min/h*60 s/1 min = 36.000 s stehen. Am Morgen darauf stellt man eine Druckänderung von Δp = 0,5 mbar fest.

Mit der Formel wird die vorliegende Leckagerate berechnet.

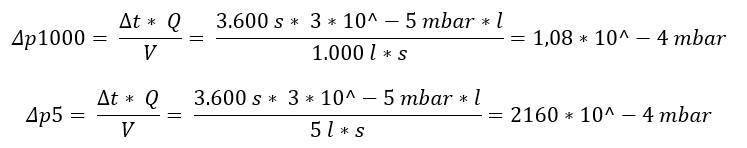

Umgekehrt könnte man auch den zulässigen Druckanstieg Δp ausrechnen, wenn die maximal zulässige Leckagerate bekannt ist. Angenommen QL wäre 3 * 10-5 mbar*l/s. Dann beträgt der maximal zulässige Druckanstieg für unseren Behälter mit V = 1000l und einer Messzeit von 10h

Egal welchen Weg man wählt, das Ergebnis wird mit dem erlaubtem Wert abgeglichen, was Aufschluss darüber gibt ob der Beispielofen dicht genug ist oder nicht. Das funktioniert aber nur, wenn die Umgebungsbedingungen passen.

Zu beachtende Faktoren

Grenzen der Auflösung von Messgeräten

Die eingesetzten Messgeräte müssen in der Lage sein, die erwartete Druckänderung anzuzeigen.

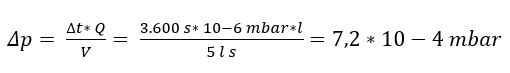

Beispiel: Für einen Druckabfalltest mit Luft als Prüfmedium sind Absolutdrücke zwischen 2 und 5 bar gängig. Bei einem Behälter mit V = 5 l , einer Prüfzeit von 1 h = 3.600 s und einer Leckagerate im Bereich 10^-6 mbar * l/s beträgt der gerechnete Druckabfall

Die Druckänderung von 7,2 * 10^ -4 mbar ist auf einer Skala von 5 bar aber nicht sichtbar, da Messgeräte mit einer derart hohen Auflösung nicht verfügbar sind.

Außerdem muss beachtet werden, dass das Messverfahren auch für das vorliegende Gas oder Gasgemisch geeignet ist. Zum Beispiel ein Wärmeleitungs-Messprinzip (Pirani-Messröhre) ist gasartabhängig, was zu verfälschten Anzeigewerten führen kann.

Lösung: „Vorher überlegen was man messen will und kann, und was dafür notwendig ist“

Einfluss des Volumens auf den Druck

Die Größe eines Lecks hängt nicht vom Volumen eines Behälters ab. Das heißt, dass zum Beispiel die Leckagerate von 1*10-6 mbar*l/s stets die gleiche bleibt, egal ob sich das Leck an einem Kessel mit 5 l oder 1.000 l Volumen befindet.

Was sich aber bei konstanter Leckagerate mit dem Behältervolumen ändert ist die Druckänderung:

Je größer ein Behältervolumen ist, desto länger dauert es, bis der Volumenstrom durch das Leck die gleiche Druckänderung bewirkt wie bei einem kleineren Behälter.

Δp: Wegen wird die Druckdifferenz kleiner, wenn das Behältervolumen größer wird.

Umgekehrt wird die Druckdifferenz größer, je kleiner der Behälter ist.

Beispiel: An zwei Behältern, die sich nur bezüglich ihres Volumens unterscheiden, wird nach einer Stunde warten (Δt = 60 min = 3.600 s) und dem bekannten Leckagestrom von Q = 3*10-5 mbar*l/s jeweils die Druckdifferenz ermittelt:

Bei dem Behälter mit 1000 Litern Volumen bewirkt der Leckagestrom innerhalb einer Stunde eine Druckänderung vonΔp1000 = 1,08 * 10-4 mbar. Im Vergleich dazu beträgt die Druckänderung bei dem Behälter mit lediglich 5 Litern VolumenΔp5 = 2160 * 10-4 mbar, das entspricht Faktor 2000.

Daraus folgt: Je größer der Behälter desto länger muss die Prüfzeit Δt gewählt werden, damit die Druckänderungsprüfung erfolgreich sein kann.

Einfluss der Dimensionsstabilität (bzw. Elastizität des Prüfobjekts)

Die Prüfung von elastischen Behältern (auch solchen aus Stahl) kann problematisch sein, weil die Volumenänderung durch Verformung bei Druckänderung einen Druckverlust ausgleichen kann. Ein gängiges Beispiel hierfür ist die Volumenänderung eines Luftballons, der ein Loch hat. Dadurch kann eine aussagefähige Prüfung unmöglich werden.

Einfluss der Taktzeit

Druckänderungsprüfungen werden auch in Serienfertigungen durchgeführt. Wenn man diese Methode in Betracht zieht, muss man allerdings bedenken, dass mit zunehmender Größe des Prüflings die Taktzeit länger wird. Wenn die Zykluszeit zu groß und damit der Takt zu langsam wird ist es möglich, dass diese Methode nicht mehr wirtschaftlich in Serienfertigung einzusetzen ist.

Einfluss der Temperatur

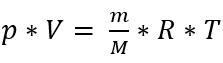

Mit der idealen Gasgleichung

with pressure p [Pa], volume V [m³], mass m [kg], molar mass M [kg * kmol-1], general gas constant R [J*kmol-1 *K-1] and absolute temperature T [K]

lässt sich der Zusammenhang zwischen Druck, Volumen und Temperatur vereinfacht darstellen.

Geschlossener Behälter: Wenn für eine in einem Behälter eingeschlossene Gasmenge gilt, dass ihr Volumen konstant bleibt, dann wird dieser Zustand als isochor bezeichnet. In einem geschlossenen System ändern sich auch die Masse und die Art des eingeschlossenen Gases nicht (damit bleiben Masse und molare Masse gleich).

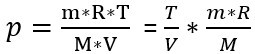

Um herauszufinden, welchen Einfluss die Temperatur auf den Druck hat, stellen wir die Formel um, und isolieren alle konstanten Einflussfaktoren (m, R und M):

, where m*r *1/M = constant C

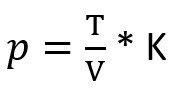

What remains:

Die Formel besagt, dass der Druck p (linke Seite) von Temperatur und Volumen (rechte Seite) abhängig ist:

- Die Temperatur steht oben, wenn das Volumen gleich bleibt und die Temperatur größer wird, dann steigt der Druck. Wird die Temperatur kleiner, dann sinkt der Druck.

- Das Volumen steht unten im Bruch. Wenn bei gleich bleibender Temperatur das Volumen größer wird, dann wird der Druck kleiner. Wird das Volumen kleiner, dann wird der Druck größer.

Wir halten fest: Bei Temperaturschwankungen hat dies einen Einfluss auf den Druck. Man kann deshalb nicht den Anfangsdruck p1 bei Temperatur A vergleichen mit dem Enddruck p2 bei Temperatur B, ohne den Fehler durch den Temperaturunterschied zu berücksichtigen.

Den Einfluss der Temperatur auf den Druck kann man sich aber auch zunutze machen: Wenn ich eine beheizbare Anlage ausheize und bei Temperatur auf Enddruck evakuiere, und diese dann abkühlen lasse, dann kommt man bei konstantem Volumen kalt auf einen tieferen Enddruck.

Interpretation der erhaltenen Zeit-Druck-Kurve

Neben der reinen Interpretation des erhaltenen Wertes nach der Prüfzeit, also Druckdifferenz oder Leckagerate, kann man weitere Erkenntnisse aus den Werten interpretieren. Häufig können über die verbaute Sensorik verschiedene Parameter mitgeschrieben werden, hierzu zählt in der Regel der Druck aufgetragen über den Zeitverlauf. Mit etwas Übung lässt sich daraus ableiten, welche Maßnahmen als nächstes durchzuführen sind (bei den Skizzen wird davon ausgegangen, dass während des Tests die Pumpen abgeschiebert bzw. ausgeschaltet sind, und die Temperatur konstant ist):

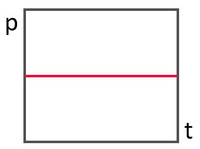

a)

Keine Druckänderung – kein Leck – keine Maßnahme erforderlich

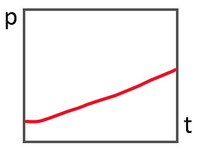

b)

Fast linearer Kurvenverlauf – deutet auf einen relativ konstanten Leckagestrom hin – Maßnahme erforderlich, d.h. Leck suchen und abstellen).

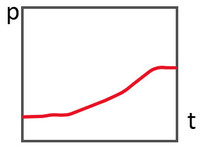

c)

Kurviger Druckverlauf – deutet auf einen nicht konstanten Leckagestrom hin – Maßnahme erforderlich. Oftmals handelt es sich bei diesem Druckverlauf um sogenannte virtuelle Lecks.

Im Fall c) findet am Anfang eine große Druckänderung pro Zeit statt, die im Laufe des Tests abnimmt. Das deutet darauf hin, dass etwas innerhalb des Behälters passiert, zum Beispiel etwas ausgast. Das nennt man ein virtuelles Leck; auf dieses Thema gehen wir in einem weiteren Artikel detaillierter ein. Aber Vorsicht, es ist auch möglich, dass eine Ausgasung ein echtes Leck überlagert. Deswegen sollte man von Beginn an versuchen, mögliche virtuelle Lecks auszuschließen. Das geht etwa, indem man in einer Kammer, die man prüfen möchte, keine anderen Produkte liegen hat, beispielsweise Prüflinge. Oder indem ich vor dem eigentlichen Test möglichst lange evakuiere – dadurch werden „endliche“ virtuelle Lecks wie Feuchtigkeit in der Anlage deutlich reduziert.

Wir halten fest: Je nachdem wie der Zeit-Druck-Verlauf aussieht kann man daraus schlussfolgern, welche Maßnahmen zum Ziel ausreichende Dichtigkeit führen. Mit steigender Erfahrung in der Interpretation kann man zunehmend Zeit in der Fehlersuche sparen.

Vakuumöfen – was ist hier besonders?

Bei komplexeren Vakuumsystem wie es auch Vakuumöfen häufig sind steigt die Komplexität, weil sich verschiedene Effekte überlagern, eliminieren oder auch aufaddieren können. Dazu gehören Temperatur- und Druckbedingungen an verschiedenen Orten in der Anlage, die jeweilige Atmosphäre und materialbedingte Eigenheiten. Die gute Nachricht zu Beginn: Durch ein Ausheizen der Anlage und ein möglichst langes Abpumpen (zum Beispiel über Nacht oder ein ganzes Wochenende) vor dem Druckanstiegstest lassen sich unerwünschte Störgrößen minimieren und das Ergebnis wird exakter. Durch dieses Vorgehen lässt sich häufig eine Helium-Lecksuche vermeiden.

Störgröße Luftfeuchtigkeit

Wenn man ausgeheizte Anlagen offenstehen lässt, dann zieht sich die Feuchtigkeit aus der Luft in die Anlage hinein. Dies ist vor allem der Fall, wenn das Material im Behälter hygroskop ist, also wasser anzieht. Außerdem ist der Adsorptions-Effekt größer, je größer die Oberfläche ist, an der sich Wasser anlagern kann. Hat man etwa eine Anlage, die mit Grafitfilz isoliert ist, dann trifft beides zu: Das Material ist hygroskop, und hat obendrein durch seine Struktur eine sehr große Oberfläche (es addieren sich die Oberflächen jeder einzelnen Filzfaser auf, nicht nur die Plattengröße ist relevant). Je nach Anlagengröße kommen bereits in einer halben Stunde relevante Mengen zusammen. Entsprechend lange brauchen Pumpen, um die Feuchtigkeit zu verdampfen und aus der Kammer zu befördern. Bei Kondensation lagert sich Feuchtigkeit aus der Luft an gekühlten Anlagenkomponenten an. Gegen beide Effekte hilft es, den Ofen möglichst immer geschlossen zu halten.

Störgröße Ausgasungen

Neben der Feuchtigkeit kann auch alles, was sich in dem Behälter befindet, in die Irre führen: Ist es eine grafitisch beheizte Anlage, so ist es möglich, dass der Grafit ausgast. Das kann neben dem Einfluss auf den Druck auch zu unschönen Ablagerungen und Verfärbungen führen. Gleiches gilt für Öle und Fette in der Anlage, vor allem in UHV-Anlagen, die bis in Bereiche von 10-8 mbar und tiefer abgepumpt werden. Bereits Fingerabdrücke hinterlassen hier einen bleibenden zeitlichen Eindruck. Vor allem Neulingen in der Vakuumtechnik passiert es, dass sie Dichtungen mit Fett oder Öl montieren oder besser dichten möchten, was einen ausgiebigen Putzeinsatz zur Folge hat. Im Zweifel vorher fragen, was erlaubt ist und was nicht.

Störgröße Waschprozess

Aber nicht nur der Vakuumofen bietet Potenzial für Ausgasungen. Stahlteile werden häufig zwischen Fertigungsschritten mit Öl vor Korrosion geschützt. Vor Wärmebehandlungsprozessen wird dieses normalerweise abgewaschen, damit es nicht unerwünscht das Ergebnis beeinflusst. Wird das Öl nicht abgewaschen, kann das im Vakuumprozess zu Ausgasungen und Verfärbungen führen. Wird es abgewaschen, das Teil aber nicht zuverlässig getrocket, so kann das Wasser im Vakuumprozess verdampfen, und damit zu Ausgasungen und Verfärbungen führen. Auch Reinigungsmittelrückstände wie Reste von Seifen oder Laugen können zu Problemen führen. Je nachdem, wie die Trägergestelle und auch die Teile konstruktiv ausgelegt und chargiert sind, kann man auch hier relevante Mengen in den Behälter hinein verschleppen.

Luftleck oder Wasserleck?

Neben dem klassischen Luftleck ist es bei beheizten Anlagen auch möglich, dass Kühlwasser, zum Beispiel im Wärmetauscher oder auch im Mantel, durch ein Leck in die Anlage gelangt. Davon abgesehen, dass dies bei größeren Leckageraten und höheren Temperaturen ein großes Sicherheitsrisiko bedeutet (Stichwort: Druck, der durch schlagartig wachsendes Gasvolumen beim Verdampfen von Wasser entsteht), so ignoriert man Wasserlecks auch bei Raumtemperatur und sehr kleinen Leckageraten am besten nicht. Wie kann man sie von Luftlecks unterscheiden? Häufig ist das im Druckanstiegstest wieder durch die Bewertung der Zeit-Druck-Kurve möglich, indem man sich den Sättigungsdampfdruck zur Hilfe nimmt:

Steigt der Druck im Behälter bis zum Sättigungsdampfdruck von Wasser an – bei Raumtemperatur etwas über 20 mbar - und steigt nicht weiter an, dann handelt es sich in der Regel um ein Wasserleck.

Der Sättigungsdampfdruck ist jener Druck, bei dem der gasförmige Aggregatszustand mit dem flüssigen oder festen Aggregatszustand im Gleichgewicht ist. Das bedeutet, man schöpft zwar weiter Wasserdampf aus dem Behälter, aber über das Wasserleck kommt neues Wasser nach, wovon ein Teil wieder verdampft bis das Gleichgewicht, also der Sättigungsdampfdruck, erreicht ist.

Grenzen des Druckanstiegstests

Im Idealfall wird ein Vakuumofen lange evakuiert und ausgeheizt, dann werden die Pumpen räumlich abgeschiebert und anschließend auch abgeschaltet. Das bedeutet, dass während der Prüfung nicht gepumpt wird. Damit wird dann der Behälter auf Dichtigkeit getestet, samt der Anbauten, die räumlich im gleichen Druckbereich sind. Nicht mit geprüft wird zum Beispiel alles, was hinter einem geschlossenen Schieber oder Eckventil sitzt. Das bedeutet aber auch, dass selbst wenn der Hauptbehälter dicht ist, sich trotzdem etwa in der Verrohrung oder Ventilen hinter der Absperrung Lecks befinden können.

Wir halten fest:

Ein Druckanstiegstest ist ein probates Mittel, um besonders nach einer Wartung oder Reparatur, aber auch sicherheitshalber nach einer gewissen Laufzeit, die Dichtigkeit eines Vakuumofens zu prüfen. Wird die Methode technisch sauber durchgeführt ist das Ergebnis sehr aufschlussreich, und liefert mehr Informationen in kürzerer Zeit als eine Helium-Lecksuche. Auch kann der Druckanstiegstest als Integraltest eine quantitative Aussage liefern. Beim Finden von Lecks mittels Helium-Sprühen verhält es sich anders herum: Diese Methode ist geeignet, um Lecks zu finden (qualitative Aussage), aber sie liefert keine verlässliche Aussage über die exakte Größe bzw. Leckagerate der gefundenen Undichtigkeit.